廣東省安全技術防范系統資質全解析 設計、施工、維護一體化服務指南

隨著社會對公共安全和個人財產保護需求的日益增長,安全技術防范系統(簡稱“安防系統”)在廣東省乃至全國的應用愈發廣泛。無論是智慧城市建設、商業樓宇管理,還是社區與家庭防護,一套高效、可靠的安全技術防范系統都至關重要。在廣東省,從事此類系統的設計、施工與維護服務,必須遵循嚴格的資質管理規定。本文旨在全面解析廣東省安全技術防范系統相關資質,并闡述其設計、施工與維護一體化服務的內涵與重要性。

一、廣東省安全技術防范系統資質概述

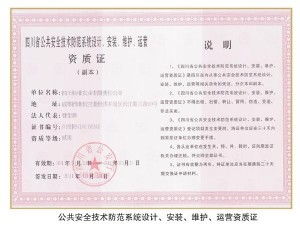

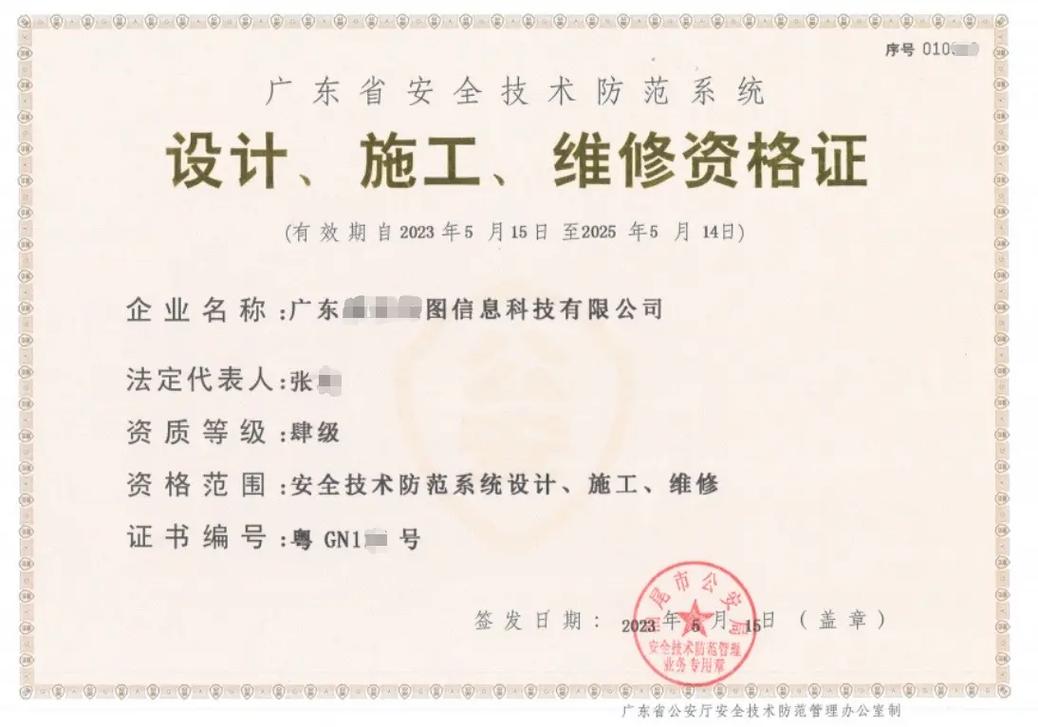

廣東省的安全技術防范管理遵循國家及地方相關法律法規,核心依據是《廣東省安全技術防范管理條例》及其實施細則。從事安全技術防范系統設計、施工、維修的單位,必須依法取得相應的資質證書。

1. 資質等級與分類

廣東省安全技術防范系統設計、施工、維修資質通常分為不同等級,例如一級、二級、三級等。等級越高,代表企業可承擔的項目規模越大、技術復雜程度越高。資質評定主要考察企業的綜合實力,包括:

- 企業基本條件:注冊資本、辦公場所、專業技術人員數量與資格(如注冊電氣工程師、安防系統工程師等)。

- 工程業績:過往完成的安防項目數量、規模及質量評價。

- 技術能力:是否具備完善的設計、施工、檢測和維護的技術方案與設備。

- 質量管理體系:是否建立并運行有效的質量、安全管理體系。

2. 資質申請與管理

資質申請需向廣東省公安機關指定的管理部門提交詳細材料,經審核、現場考察和專家評審后頒發。資質證書需定期復審,確保企業持續符合標準。無證或超資質范圍經營將受到法律處罰。

二、安全技術防范系統設計服務

設計是安防系統的靈魂。優秀的設計方案是系統高效運行的基礎。具備資質的設計單位應提供以下服務:

- 需求分析與現場勘查:深入了解客戶的安全需求、風險點及環境特點(如建筑結構、人流物流情況)。

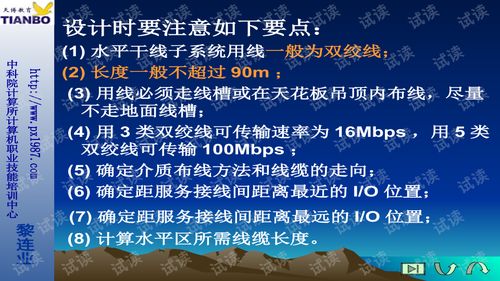

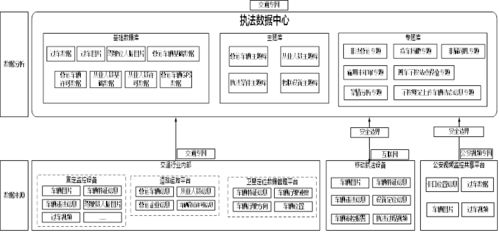

- 系統方案設計:根據國家規范(如GB 50348《安全防范工程技術標準》)和行業標準,規劃視頻監控、入侵報警、出入口控制、電子巡查、停車場管理、樓宇對講等子系統,并實現系統集成與聯動。

- 技術圖紙繪制:提供詳細的系統拓撲圖、設備布置圖、管線敷設圖及接線圖。

- 方案論證與優化:對設計方案進行技術、經濟及實用性的綜合評估,確保其先進性、可靠性與性價比。

三、安全技術防范系統施工服務

施工是將設計方案轉化為實體系統的關鍵環節。具備資質的施工單位必須保證工程質量和安全。

- 規范施工:嚴格按照設計圖紙和國家施工規范進行,確保管線敷設、設備安裝、機柜部署等符合標準。

- 設備選型與采購:選用符合國家標準和行業認證(如CCC認證)的合格產品,確保設備兼容性與穩定性。

- 過程管理與質量控制:實施項目經理負責制,對施工進度、工藝質量和安全文明施工進行全程監督。

- 系統調試與試運行:完成硬件安裝后,進行全面的系統調試、參數設置和功能測試,并安排足夠的試運行期以檢驗系統穩定性。

四、安全技術防范系統維護服務

系統交付使用后,持續的維護是保障其長期有效運行的生命線。維護服務同樣要求服務商具備相應資質或能力。

- 定期巡檢與保養:對前端設備(攝像機、探測器等)、傳輸線路、后端設備(存儲服務器、顯示大屏等)及軟件平臺進行定期檢查、清潔和保養。

- 故障應急響應:建立快速響應機制,對系統突發故障提供及時排查與修復服務,最大限度減少系統停機時間。

- 軟件升級與數據管理:負責系統軟件、固件的更新升級,以及存儲數據的備份與管理建議。

- 效能評估與優化建議:隨著技術發展和需求變化,定期評估系統效能,提出擴容、升級或優化建議。

五、設計、施工、維護一體化服務的優勢

選擇一家具備全面資質、能提供設計、施工、維護“一站式”服務的企業,具有顯著優勢:

- 責任明確,無縫銜接:從設計到運維由同一團隊負責,避免了不同單位間的責任推諉與技術脫節,確保系統從藍圖到長期運行的一致性。

- 成本效益更優:一體化服務可以減少溝通協調成本,并在全生命周期內進行更合理的成本規劃。

- 技術延續性與服務連貫性:服務商對自家設計和施工的系統最為熟悉,能提供最高效、精準的維護和升級服務。

- 長期合作與信任關系:建立穩定的服務關系,有助于服務商更深刻地理解客戶需求,提供個性化、前瞻性的安全解決方案。

###

在廣東省從事或選擇安全技術防范系統服務,首要前提是確認服務方具備合法、相應等級的資質。一個優秀的安全技術防范系統,離不開專業的設計、規范的施工和可靠的維護。對于企業用戶而言,選擇具備“設計-施工-維護”全鏈條服務能力的合規供應商,是保障投資效益、實現長治久安的關鍵。對于安防企業而言,不斷提升自身技術實力、規范運營、取得并維護好相關資質,是在激烈的市場競爭中立足與發展的根本。

如若轉載,請注明出處:http://www.imagehut3.cn/product/35.html

更新時間:2026-02-24 05:21:43